Die Zeiten, in denen ICE-Autos alle drei Jahre ein kleines Update und alle fünf Jahre ein größeres Redesign erhielten, sind vorbei. Heute werden jährlich neue EV-Modelle vorgestellt. Die schnelle Entwicklung von Elektrofahrzeugen belebt nicht nur den Markt, sondern verschärft auch den Wettbewerb zwischen den Herstellern.

Die Hersteller von Elektrofahrzeugen müssen schneller als je zuvor Innovationen entwickeln, um auf einem Markt wettbewerbsfähig zu bleiben, der voraussichtlich schnell wachsen wird. Laut

Grand View Research wird der weltweite Markt für Elektroantriebe im Jahr 2022 auf 83,30 Milliarden US-Dollar geschätzt und soll bis 2030 mit einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von 15,3 % wachsen.

Herausforderungen bei der Herstellung von EV-Motoren, -Batterien und -Steuergeräten

Das Herzstück dieser raschen Umstellung auf Elektrofahrzeuge sind drei entscheidende Komponenten: EV-Motoren, Batterien und Steuergeräte (ECUs - Electronic Control Units). Diese Elemente bilden das Rückgrat jedes Elektrofahrzeugs, treiben es an, optimieren die Energieeffizienz und steuern komplexe Abläufe. Mit dem Wachstum der Branche wachsen jedoch auch die mit diesen Komponenten verbundenen Herausforderungen in der Fertigung.

● EV-Motoren

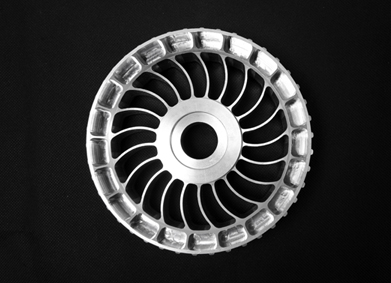

Das Design von Elektromotoren ist entscheidend für die Effizienz. Die Hersteller verwenden heute dünnere gestanzte Laminierbleche (zwischen 0,15 mm und 0,3 mm), um den Stromverbrauch zu senken. Die Herstellung dieser Bleche erfordert jedoch äußerste Präzision, insbesondere bei der Handhabung komplizierter Profile und scharfer Ecken. Darüber hinaus wird die Herstellung von Motoren durch den Bedarf an leichten Materialien und komplexen Kühlsystemen zur Vermeidung von Überhitzung erschwert. Diese Faktoren erfordern von den Formenbauern eine hohe Genauigkeit, um die Leistung zu gewährleisten und die Montagekosten niedrig zu halten.

● Batterien

Batterien sind das Herzstück eines jeden Elektrofahrzeugs, bei dem die Energiespeicherung und das Energiemanagement entscheidend für die Fahrzeugleistung sind. Bei der Produktion ergeben sich mehrere Herausforderungen:

► Effiziente Kühlsysteme sind erforderlich, um eine Überhitzung während der Nutzung zu verhindern.

► Der präzise Einsatz von Materialien wie Siliziumkarbid und Keramik ist für die Haltbarkeit und Hitzebeständigkeit erforderlich.

► Perfekt abgedichtete Abschirmungen sind unerlässlich, um Auslaufen und Ablagerungen zu verhindern, die die Effizienz und Sicherheit der Batterien beeinträchtigen können.

► Die wachsende Nachfrage nach kleineren, leichteren Batteriedesigns erfordert einen hochpräzisen Formenbau und effiziente Produktionsmethoden.

● ECUs (Elektronische Steuergeräte)

Diese Einheiten steuern wichtige Funktionen wie die Stromverteilung und die Motorsteuerung. Die Herstellung komplizierter Mikroformen für Steuergeräte ist eine große Herausforderung, da selbst kleine Abweichungen die Leistung und Sicherheit beeinträchtigen können. Die Hersteller müssen Präzision und Konsistenz gewährleisten, insbesondere bei kundenspezifischer Produktion.

Wie löst Rapid Prototyping diese Herausforderungen in der Fertigung?

Automobilhersteller benötigen Lösungen, die die Effizienz steigern, die Kosten senken und eine stärkere Individualisierung ermöglichen. Rapid Prototyping hat sich zu einem wichtigen Instrument zur Bewältigung dieser Herausforderungen entwickelt.

● Digitale Fertigung und Qualitätskontrolle

Rapid Prototyping nutzt fortschrittliche digitale Fertigungstechniken, um die präzise Produktion komplexer Komponenten wie dünner gestanzter Laminierbleche für EV-Motoren sicherzustellen. Durch den Einsatz von 3D-Druck und CNC-Bearbeitung können Hersteller Motorenkonstruktionen schnell erstellen und testen und dabei sowohl die Effizienz als auch die Haltbarkeit optimieren. Dieser Prozess ermöglicht eine schnelle Iteration komplexer Kühlsysteme zur Vermeidung von Überhitzung und stellt sicher, dass alle Teile die erforderlichen Spezifikationen erfüllen.

● Produktion von Kleinserien mit hohem Anpassungsgrad

Die Batterieproduktion erfordert oft maßgeschneiderte Lösungen für Herausforderungen wie effiziente Kühlung und perfekte Dichtungen. Das Rapid Prototyping ermöglicht es den Herstellern, kleine Serien von kundenspezifischen Batteriemodulen oder Kühlkomponenten zu geringeren Kosten zu produzieren. Diese Flexibilität ermöglicht häufige Konstruktionsanpassungen, um den wachsenden Anforderungen an kleinere, leichtere Batterien gerecht zu werden, ohne kostspielige Umrüstungen oder manuelle Eingriffe. Außerdem wird sichergestellt, dass Materialpräzision und Dichtigkeit vor der Großserienproduktion getestet und überprüft werden.

● Lieferantenintegration für eine rationalisierte Produktion

Für Hersteller von Elektrofahrzeugen vereinfacht die Zusammenarbeit mit einem einzigen Zulieferer vom Prototyp bis zur Großserienproduktion den Prozess. Rapid Prototyping ermöglicht eine nahtlose Integration der Zulieferer und reduziert den Zeit- und Kostenaufwand, der mit dem Wechsel des Zulieferers verbunden ist. Dies gewährleistet eine gleichbleibende Qualität und eine schnellere Produktion, insbesondere bei der Entwicklung kritischer Komponenten wie Motor- und Batteriegehäusen.

● Beschleunigte Time-to-Market

In der Steuergeräteentwicklung, wo Mikroformen mit extremer Präzision unerlässlich sind, beschleunigt das Rapid Prototyping die Markteinführung, indem es Herstellern ermöglicht, komplizierte Komponenten wie Steuergerätegehäuse und Mikrostecker schnell zu entwerfen, zu testen und zu verfeinern. Diese Fähigkeit, Designs schnell zu iterieren und zu testen, stellt sicher, dass die Produktion ohne lange Verzögerungen fortgesetzt werden kann, um die strengen Anforderungen an Sicherheit und Leistung auf dem sich schnell entwickelnden EV-Markt zu erfüllen.

RPWORLDs bedarfsgerechte Fertigungslösungen für die Innovation von EV-Komponenten

RPWORLD bietet eine breite Palette von Fertigungsdienstleistungen an, darunter CNC-Bearbeitung, Spritzguss, Vakuumguss und eine Vielzahl von Veredelungsoptionen, die den Automobilkunden die Flexibilität bieten, die besten Methoden für die Entwicklung und Produktion von Komponenten zu wählen. Ob für herkömmliche ICE-Fahrzeuge oder Elektrofahrzeuge, unsere Dienstleistungen ermöglichen ein schnelles Prototyping mit höchster Präzision und kürzesten Vorlaufzeiten. Unser Fachwissen in der Entwicklung von Komponenten für Elektrofahrzeuge ist umfangreich und wir bieten spezialisierte Lösungen für Motoren, Batterien und Steuergeräte, wie z. B.:

► Präzisionsmotorgehäuse und Lamellenkomponenten für optimale Effizienz

► Hochwertige Batteriegehäuse und Kühlsystemkomponenten

► Maßgeschneiderte Batteriemodulverbinder und Managementsystemgehäuse

► Wärmemanagementteile für Batterie- und Steuergerätesysteme zur Gewährleistung einer effizienten Wärmeableitung

RPWORLD ist stolz darauf, ein zuverlässiger Partner zu sein, der Rapid-Prototyping-Lösungen anbietet, die Innovationen vorantreiben und den Übergang zu einer rein elektrischen Zukunft beschleunigen.

Lassen Sie uns zusammenarbeiten, um Ihre EV-Projekte zum Leben zu erwecken.