Bei der Konstruktion von Blechteilen geht es darum, ein Gleichgewicht zwischen Funktionalität, Herstellbarkeit und Sicherheit herzustellen. Für Produktdesigner ist die Beherrschung der grundlegenden Regeln des Blechdesigns der Schlüssel zur Umsetzung des Teiledesigns in hochwertige, langlebige Komponenten. Dieser Artikel enthält wichtige Tipps zur Optimierung von Blechkonstruktionen, um sowohl die Herstellbarkeit als auch die Kosteneffizienz zu gewährleisten. Unabhängig davon, ob Sie die Kosten für Blechteile senken oder deren Produktqualität verbessern wollen, werden Sie mit diesen Erkenntnissen gängige Fallstricke vermeiden und bewährte Verfahren anwenden, um überlegene Produkte zu schaffen, die sich auf dem heutigen wettbewerbsorientierten Markt auszeichnen.

1. Vermeiden Sie scharfe Außen- und Innenecken bei Blechteilen

Es gibt zwei Hauptgründe, warum scharfe Ecken bei Blechteilen vermieden werden sollten. Erstens aus Sicherheitsgründen: Scharfe Kanten können leicht zu Verletzungen bei Arbeitern während der Herstellung und Montage sowie bei Benutzern während der Produktnutzung oder Wartung führen. Zweitens aus Werkzeuggründen: Scharfe Ecken bei Blechteilen bedeuten auch scharfe Ecken am Werkzeug, die schwierig herzustellen sind und bei der Wärmebehandlung leicht reißen können. Außerdem können die scharfen Kanten des Stempels beim Stanzen schnell ausbrechen und verschleißen, was die Lebensdauer des Werkzeugs reduziert und die Produktionskosten erhöht.

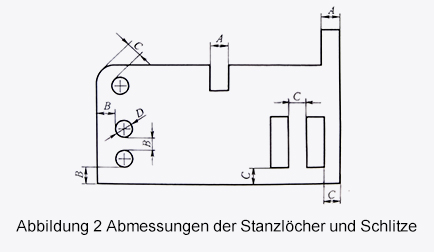

Um diese Probleme zu minimieren, sollten Blechkonstruktionen abgerundete Übergänge an scharfen Ecken aufweisen, wie in Abbildung 1 dargestellt. Typischerweise sollte der Radius der abgerundeten Ecke mindestens 0,5-mal der Blechdicke und nicht weniger als 0,8 mm betragen. In diesem Kontext steht R für den Radius und T für die Blechdicke. Ähnlich sollten auch innere scharfe Ecken abgerundete Übergänge haben, die den gleichen Richtlinien entsprechen.

2. Vermeidung langer Auskragungen und schmaler Schlitze

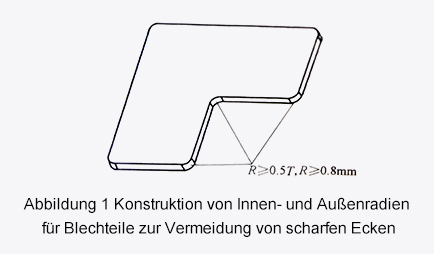

Im Blechdesign ist es entscheidend, lange Auskragungen und schmale Schlitze zu vermeiden. Diese Merkmale können zu kleinen Stempelgrößen in den Stanzwerkzeugen führen, was die Festigkeit reduziert und die Lebensdauer des Werkzeugs verkürzt und letztendlich die Kosten des Blechteils erhöht. Allgemein sollte die Breite von langen Auskragungen und Schlitzen nicht weniger als 1,5-mal die Dicke des Teils betragen, d.h. A≥1,5T, wobei A die Breite der Auskragung oder des Schlitzes darstellt, wie in Abbildung 2 dargestellt.

3. Auswahl der richtigen Lüftungsöffnungen für Blechteile

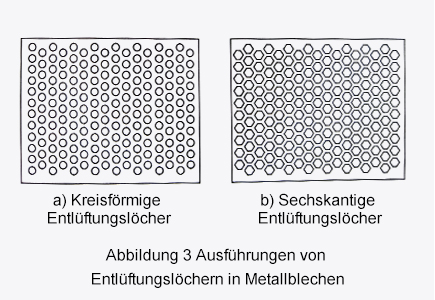

Sechseckige Löcher bieten ein höheres offenes Flächenverhältnis und damit eine bessere Wärmeabfuhr, aber die Komplexität der Herstellung sechseckiger Löcher macht das Werkzeug kostspieliger und erhöht die Produktionskosten. Quadratische Löcher bieten das höchste offene Flächenverhältnis, aber ihre rechten Winkel führen zu schnellerem Werkzeugverschleiß und erhöhen die Kosten ähnlich. Daher ist es bei der Konstruktion von Lüftungsöffnungen wichtig, die einfache Herstellung mit den Wärmeabfuhranforderungen des Systems abzuwägen. Wo möglich, sollten runde Löcher priorisiert werden, um die Systemkühlungsanforderungen zu erfüllen und gleichzeitig eine einfachere Produktion zu gewährleisten.

4. Abstände zwischen Stanzlöchern in Blechteilen

Wenn Stanzlöcher nicht parallel zueinander oder zum Rand sind, sollte der Abstand zwischen den Löchern oder der Abstand vom Loch zum Rand mindestens gleich der Blechdicke sein, d.h. B ≥ T, wie in Abbildung 2 gezeigt. Wenn die Löcher parallel sind, sollte der Abstand mindestens 1,5-mal die Dicke betragen, d.h. C ≥ 1,5T.

Allgemein sollte die Größe der Stanzlöcher im Blech mindestens 1,5-mal die Dicke des Metalls betragen. Wenn die Löcher zu klein sind, wird die Stempelwerkzeuggröße zu klein, was zu Bruch oder Biegung führt und die Produktionskosten erhöht. Die minimale Lochgröße hängt auch vom Material des Blechs ab. Für weichere Materialien kann die minimale Lochgröße kleiner als die Blechdicke sein, aber für härtere Materialien wie Edelstahl sollte die minimale Lochgröße nicht weniger als 1,5-mal die Blechdicke betragen, d.h. D ≥ 1,5T, wie in Abbildung 2 gezeigt.

5. Vermeidung von Löchern zu nah an Biegungen oder Umformmerkmalen

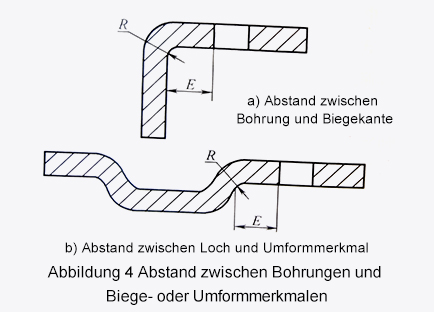

Der Abstand zwischen gestanzten Löchern und der Biegekante oder Umformmerkmalen eines Blechteils sollte mindestens 1,5-mal die Dicke des Blechs plus dem Biege- oder Umformradius betragen, d.h. E≥1,5T+R, wie in Abbildung 4 gezeigt. Andernfalls ist es sehr wahrscheinlich, dass die Löcher während des Biege- oder Umformprozesses verzerrt werden, was zu Qualitätsproblemen bei den Blechteilen führt und die Produkte beeinträchtigt.

1) Wenn der Abstand zwischen dem gestanzten Loch und der Biegung oder dem Umformmerkmal zu gering ist, erwägen Sie, zuerst zu biegen oder umzuformen und dann das Loch zu stanzen. Dies erhöht jedoch die Komplexität und Kosten des Werkzeugs, daher ist es nicht der empfohlene Weg.

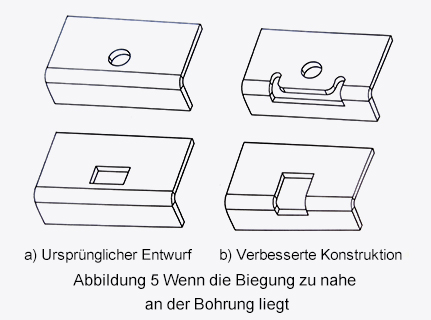

2) Fügen Sie einen Entlastungsschnitt im Biege- oder Umformbereich hinzu, um die Verformung während des Biegens oder Umformens aufzunehmen. Dies gewährleistet die Qualität des gestanzten Lochs, wie im oberen Teil von Abbildung 5 gezeigt.

3) Vergrößern Sie die Größe des gestanzten Lochs, wie im unteren Teil von Abbildung 5 gezeigt.

6. Vermeidung unzureichender Freiräume und Materialinterferenzen beim Aufrichten

Bei der Konstruktion von Blechkomponenten arbeiten Produktdesign-Ingenieure oft mit 3D-Modellen, was dazu führen kann, dass die Überprüfung des Freiraums beim Aufrichten des Blechs übersehen wird. Diese Übersehen kann zu unzureichendem Freiraum oder sogar zu Materialinterferenzen führen, sobald das Blech aufgerichtet ist, besonders bei komplexeren Strukturen.

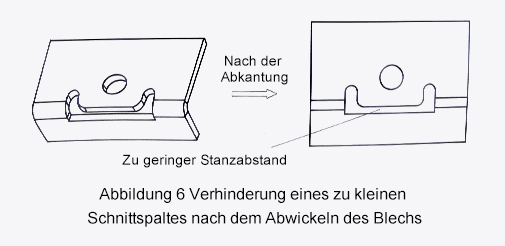

Zum Beispiel, wie im oberen Teil von Abbildung 5 dargestellt, wenn die Abmessungen eines Entlastungsschnitts nicht korrekt konstruiert sind, kann der Freiraum zu klein sein, sobald das Blech aufgerichtet ist. Dies kann die Festigkeit des Stempels im Stanzwerkzeug reduzieren und die Lebensdauer des Werkzeugs erheblich verkürzen, was die Produktionskosten erhöht, wie in Abbildung 6 gezeigt.

Wenn Sie Fragen haben oder weitere Beratung zu Blechkonstruktion oder Fertigungsprozessen benötigen, zögern Sie bitte nicht,

uns zu kontaktieren. Wir sind hier, um Ihnen zu helfen, außergewöhnliche Produkte zu schaffen, die Ihre Bedürfnisse erfüllen und Erwartungen übertreffen.