De l'époque où les voitures à moteur à combustion interne subissaient des mises à jour mineures tous les trois ans et des refontes majeures tous les cinq ans, nous sommes passés à une ère où de nouveaux modèles de véhicules électriques sont mis sur le marché chaque année. L'évolution rapide des véhicules électriques dynamise non seulement le marché, mais intensifie également la concurrence entre les fabricants.

Les fabricants de VE doivent innover plus rapidement que jamais pour rester compétitifs sur un marché qui devrait connaître une croissance rapide. Selon

Grand View Research, le marché mondial des groupes motopropulseurs électriques était évalué à 83,30 milliards de dollars en 2022 et devrait connaître un taux de croissance annuel composé (TCAC) de 15,3 % jusqu'en 2030.

Défis liés à la fabrication des moteurs, des batteries et des calculateurs des véhicules électriques

Trois composants essentiels sont au cœur de cette évolution rapide vers les véhicules électriques : Les moteurs, les batteries et les unités de contrôle électronique (ECU) des véhicules électriques. Ces éléments forment l'épine dorsale de chaque véhicule électrique, alimentant son mouvement, optimisant l'efficacité énergétique et gérant des opérations complexes. Cependant, à mesure que l'industrie se développe, les défis de fabrication associés à ces composants se multiplient.

● Moteurs de véhicules électriques

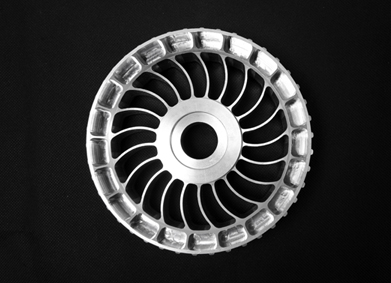

La conception des moteurs de véhicules électriques est cruciale pour l'efficacité. Les fabricants utilisent désormais des feuilles de laminage estampées plus fines (entre 0,15 mm et 0,3 mm) pour réduire la consommation d'énergie, mais la production de ces feuilles exige une précision extrême, en particulier lorsqu'il s'agit de manipuler des profils complexes et des angles vifs. En outre, la nécessité d'utiliser des matériaux légers et des systèmes de refroidissement complexes pour éviter la surchauffe complique encore la fabrication des moteurs. Pour les fabricants de moules, ces facteurs exigent une grande précision afin de garantir les performances et de maintenir les coûts d'assemblage à un faible niveau.

● Les batteries

Les batteries constituent le cœur de chaque véhicule électrique, où le stockage et la gestion de l'énergie sont essentiels aux performances du véhicule. Plusieurs défis de production se posent:

► Des systèmes de refroidissement efficaces sont nécessaires pour éviter la surchauffe pendant l'utilisation.

► L'utilisation précise de matériaux tels que le carbure de silicium et la céramique est nécessaire pour assurer la durabilité et la résistance à la chaleur.

► Des boucliers parfaitement étanches sont essentiels pour éviter les fuites et les sédiments, qui peuvent compromettre l'efficacité et la sécurité de la batterie.

► La demande croissante de batteries plus petites et plus légères exige un outillage de moulage très précis et des méthodes de production efficaces.

Unités de contrôle électronique (ECU)

Ces unités gèrent des fonctions critiques telles que la distribution de l'énergie et la commande des moteurs. La production de micro-moules complexes pour les calculateurs représente un défi de taille, car même de petites déviations peuvent affecter les performances et la sécurité. Les fabricants doivent veiller à la précision et à la cohérence, en particulier dans le cadre d'une production personnalisée.

Comment le prototypage rapide résout-il ces défis de fabrication ?

Les constructeurs automobiles ont besoin de solutions qui augmentent l'efficacité, réduisent les coûts et permettent une plus grande personnalisation. Le prototypage rapide est devenu un outil essentiel pour relever ces défis.

● Fabrication numérique et contrôle de la qualité

Le prototypage rapide utilise des techniques de fabrication numérique avancées pour assurer la production précise de composants complexes tels que les feuilles de laminage estampées plus fines pour les moteurs des véhicules électriques. En tirant parti de l'impression 3D et de l'usinage CNC, les fabricants peuvent rapidement créer et tester des conceptions de moteurs, en optimisant à la fois l'efficacité et la durabilité. Ce processus permet une itération rapide des systèmes de refroidissement complexes pour éviter la surchauffe, en s'assurant que toutes les pièces répondent aux spécifications requises.

● Production à faible volume et à forte personnalisation

La production de batteries nécessite souvent des solutions personnalisées pour relever des défis tels qu'un refroidissement efficace et une étanchéité parfaite. Le prototypage rapide permet aux fabricants de produire de petits lots de modules de batterie ou de composants de refroidissement personnalisés à moindre coût. Cette flexibilité permet des ajustements fréquents de la conception pour répondre à l'évolution de la demande de batteries plus petites et plus légères, sans réoutillage coûteux ni interventions manuelles. Elle garantit également que la précision des matériaux et l'étanchéité sont testées et vérifiées avant la production à grande échelle.

● Intégration des fournisseurs pour une production rationalisée

Pour les fabricants de VE, travailler avec un seul fournisseur, du prototype à la production à grande échelle, simplifie le processus. Le prototypage rapide permet une intégration transparente des fournisseurs, réduisant ainsi le temps et les coûts associés au changement de fournisseur. Cela garantit une qualité constante et une production plus rapide, en particulier lors du développement de composants critiques tels que les boîtiers de moteur et les boîtiers de batterie.

● Accélération de la mise sur le marché

Dans le développement des calculateurs, où des micro-moules d'une extrême précision sont essentiels, le prototypage rapide accélère la mise sur le marché en permettant aux fabricants de concevoir, de tester et d'affiner rapidement des composants complexes tels que les boîtiers de calculateurs et les micro-connecteurs. Cette capacité à itérer et à tester rapidement les conceptions garantit que la production peut se dérouler sans longs délais, en répondant aux exigences rigoureuses en matière de sécurité et de performance sur le marché des véhicules électriques, qui évolue rapidement.

Solutions de fabrication à la demande de RPWORLD pour l'innovation en matière de composants de véhicules électriques

RPWORLD propose une large gamme de services de fabrication, notamment l'usinage CNC, le moulage par injection, le moulage sous vide et diverses options de finition, offrant ainsi aux clients de l'industrie automobile la flexibilité nécessaire pour choisir les meilleures méthodes de développement et de production des composants. Qu'il s'agisse de véhicules traditionnels à moteur à combustion interne ou de véhicules électriques, nos services permettent un prototypage rapide avec la plus grande précision et les délais les plus courts. Notre expertise en matière de développement de composants pour véhicules électriques est très étendue et nous proposons des solutions spécialisées pour les moteurs, les batteries et les unités de commande électronique (ECU) :

► oîtiers de moteur de précision et composants de laminage pour une efficacité optimale

► Boîtiers de batteries et composants de systèmes de refroidissement de haute qualité

► Connecteurs de modules de batterie et boîtiers de systèmes de gestion conçus sur mesure

► Pièces de gestion thermique pour les systèmes de batterie et de calculateur afin de garantir une dissipation efficace de la chaleur.

Alors que l'industrie automobile continue de s'orienter vers les véhicules électriques, RPWORLD est fier d'être un partenaire de confiance, fournissant des solutions de prototypage rapide qui contribuent à stimuler l'innovation et à accélérer la transition vers un avenir entièrement électrique.

Travaillons ensemble pour donner vie à vos projets de véhicules électriques.