Pour les concepteurs de produits visant à réduire les coûts et à améliorer l'efficacité, la sélection des bonnes stratégies de conception CNC est un facteur déterminant. Un facteur critique mais souvent négligé est le nombre de mises en place requises pendant l'usinage. La conception et l'alignement des mises en place ont un impact significatif sur les coûts de production et la précision des pièces. Cet article explore des conseils de conception efficaces pour réduire les mises en place, offrant des insights exploitables pour les ingénieurs de conception de produits mécaniques.

Pourquoi réduire le nombre de mises en place ?

Chaque fois qu'une pièce est fixée dans un montage et alignée pour l'usinage, on parle de "mise en place". Les opérations de mise en place sont essentielles pour atteindre la précision mais entraînent des coûts supplémentaires en temps, main-d'œuvre et erreurs potentielles. Du point de vue de la conception, la réduction des mises en place élimine les processus redondants, réduit les coûts et améliore la précision et la cohérence de l'usinage.

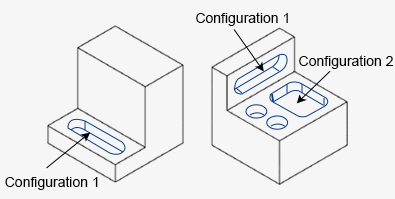

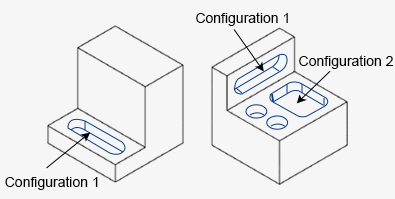

La minimisation des mises en place réduit directement le temps d'usinage et les dépenses associées. Par exemple, une pièce nécessitant un usinage sur les deux faces avec des trous borgnes nécessite généralement au moins deux mises en place : une pour chaque face. Chaque réorientation ou repositionnement ajoute des coûts de fabrication, et pour les pièces complexes, des montages spéciaux pourraient être nécessaires, augmentant davantage les dépenses.

Figure-1

Impact sur la précision

Pour atteindre une précision positionnelle maximale entre deux ou plusieurs caractéristiques, il est essentiel de les usiner dans une seule mise en place. Chaque nouvelle mise en place peut apporter de petites erreurs mais cumulatives, indépendamment de la précision du montage, ce qui peut compromettre la précision globale de la pièce.

Stratégies de conception pour réduire les mises en place

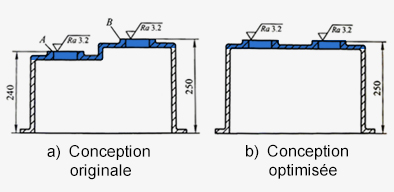

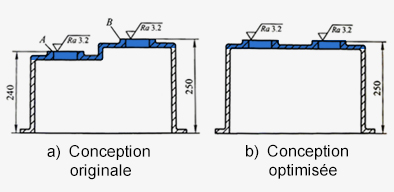

1. Aligner les surfaces d'usinage à la même hauteur

Des hauteurs de surface incohérentes nécessitent souvent plusieurs ajustements de la machine. Par exemple, si les caractéristiques A et B sont à des hauteurs différentes, leur usinage dans une seule mise en place devient difficile. En alignant ces surfaces à la même hauteur dans la conception de la pièce, les deux caractéristiques peuvent être usinées simultanément, éliminant les ajustements inutiles et réduisant les coûts des pièces.

Figure-2 Aligner les surfaces d'usinage à la même

hauteur pour permettre une seule mise en place.

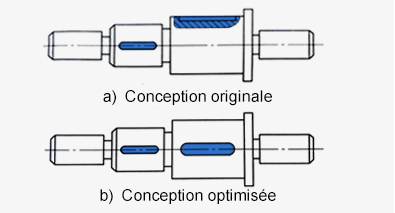

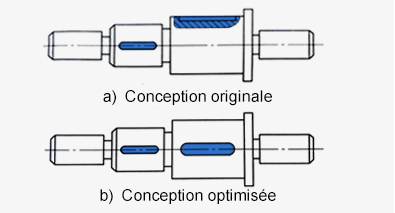

Figure-3 Standardiser les directions des rainures de clavette

pour permettre l'usinage en une seule mise en place.

2. Standardiser les directions des rainures de clavette

Lorsque les rainures de clavette sur un arbre ne sont pas alignées dans la même direction, plusieurs mises en place et réalignements sont nécessaires pour le fraisage. En assurant une orientation cohérente des rainures de clavette, l'usinage peut être terminé en moins de mises en place, réduisant les coûts et améliorant la précision positionnelle.

3. Décomposer les structures complexes en composants plus simples

Les pièces très complexes nécessitent souvent des machines CNC multiaxes, qui sont associées à des taux horaires plus élevés. Au lieu de cela, envisagez de décomposer les structures complexes en composants plus simples qui peuvent être usinés séparément puis assemblés par filetage, soudure ou autres techniques de post-traitement. Cette approche ne réduit pas seulement les coûts, mais améliore aussi la précision positionnelle relative des caractéristiques.

Ce délai de réalisation rapide peut être extrêmement bénéfique pour des industries comme l'automobile et l'électronique grand public, où rester en avance sur les tendances peut faire ou défaire le succès d'un produit. La capacité à itérer et affiner rapidement les conceptions assure que les entreprises restent à la pointe de leurs marchés.

4. Éviter les traitements de surface multiples

Les traitements de surface améliorent l'apparence et la durabilité des pièces CNC mais augmentent les coûts de production, particulièrement lorsque plusieurs traitements sont requis. Les chemins d'usinage sont l'une des principales contraintes de conception en fraisage. Pour accéder à toutes les surfaces d'un modèle, la pièce doit souvent être tournée ou retournée plusieurs fois, augmentant davantage les dépenses. Pour minimiser les coûts, évitez soit complètement les traitements de surface, soit réduisez le nombre de traitements requis.

Figure-4

Éviter les traitements de surface multiples

pour réduire les temps de mise en place.

Points clés pour les ingénieurs de conception

En mettant en œuvre ces stratégies de conception, les ingénieurs de conception de produits mécaniques peuvent combler le fossé entre la conception innovante et la production efficace, assurant un parcours transparent de la conception à la création. Découvrez comment l'expertise de RPWORLD en usinage CNC peut donner vie à vos conceptions.

Contactez-nous dès aujourd'hui.