La progettazione di parti in lamiera è l'arte di bilanciare funzionalità, producibilità e sicurezza. Per gli ingegneri di progettazione di prodotti, padroneggiare le regole fondamentali della progettazione in lamiera è la chiave per trasformare la progettazione di parti in componenti di alta qualità e durevoli. Questo articolo evidenzia suggerimenti essenziali per ottimizzare i progetti in lamiera al fine di garantire sia la producibilità che la convenienza. Che tu voglia ridurre il costo delle parti in lamiera o migliorare la qualità del prodotto, queste informazioni ti guideranno nell'evitare le trappole comuni e nell'applicare le migliori pratiche per creare prodotti superiori che eccellono nel mercato competitivo di oggi.

1. Evitare angoli esterni e interni acuti nelle parti in lamiera

Ci sono due motivi principali per evitare angoli acuti nelle parti in lamiera. In primo luogo, per la sicurezza: i bordi affilati possono facilmente causare lesioni ai lavoratori durante la produzione e l'assemblaggio, nonché agli utenti durante l'utilizzo o la manutenzione del prodotto. In secondo luogo, per gli utensili: gli angoli acuti nelle parti in lamiera significano anche angoli acuti nello stampo, che sono difficili da produrre e soggetti a crepe durante il trattamento termico. Inoltre, i bordi affilati del punzone possono scheggiarsi e consumarsi rapidamente durante la punzonatura, riducendo la durata dello stampo e aumentando i costi di produzione.

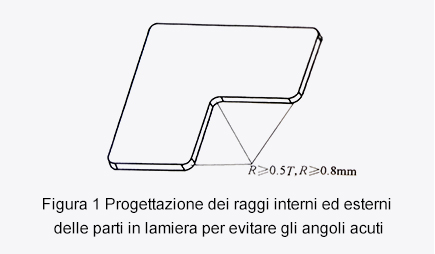

Per mitigare questi problemi, i progetti in lamiera dovrebbero presentare transizioni arrotondate agli angoli acuti, come mostrato nella Figura 1. Tipicamente, il raggio dell'angolo arrotondato dovrebbe essere almeno 0,5 volte lo spessore della lamiera e non meno di 0,8 mm. In questo contesto, R rappresenta il raggio e T rappresenta lo spessore della lamiera. Allo stesso modo, anche gli angoli interni acuti dovrebbero avere transizioni arrotondate, aderendo alle stesse linee guida.

2. Evitare sbalzi lunghi e fessure strette

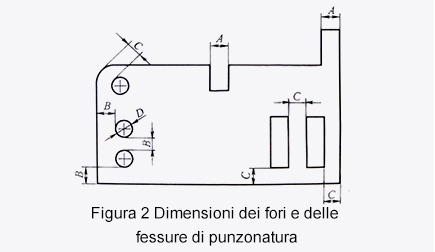

Nella progettazione in lamiera, è fondamentale evitare sbalzi lunghi e fessure strette. Queste caratteristiche possono portare a dimensioni di punzone piccole negli stampi di punzonatura, riducendo la resistenza e accorciando la durata dello stampo, aumentando infine i costi della parte in lamiera. Generalmente, la larghezza degli sbalzi lunghi e delle fessure non dovrebbe essere inferiore a 1,5 volte lo spessore della parte, cioè A≥1,5T, dove A rappresenta la larghezza dello sbalzo o della fessura, come illustrato nella Figura 2.

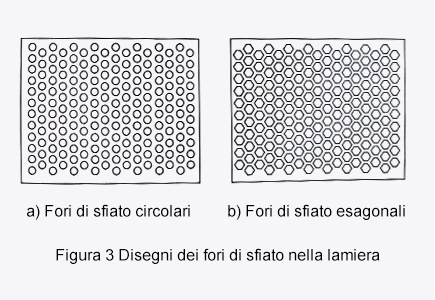

3. Selezione dei fori di ventilazione appropriati per le parti in lamiera

I fori esagonali offrono un rapporto di area aperta più elevato, fornendo una migliore dissipazione del calore, ma la complessità della fabbricazione dei fori esagonali rende gli utensili più costosi, aumentando il costo di produzione. I fori quadrati offrono il rapporto di area aperta più elevato, ma i loro angoli retti portano a un'usura più rapida degli utensili, aumentando i costi in modo simile. Pertanto, nella progettazione dei fori di ventilazione, è essenziale bilanciare la facilità di produzione con i requisiti di dissipazione del calore del sistema. Quando possibile, i fori rotondi dovrebbero essere prioritizzati per soddisfare le esigenze di raffreddamento del sistema garantendo al contempo una produzione più facile.

4. Dimensioni tra i fori di punzonatura nelle parti in lamiera

Quando i fori di punzonatura non sono paralleli tra loro o al bordo, la spaziatura tra i fori o la distanza dal foro al bordo dovrebbe essere almeno uguale allo spessore della lamiera, cioè B ≥ T, come mostrato nella Figura 2. Se i fori sono paralleli, la spaziatura dovrebbe essere almeno 1,5 volte lo spessore, cioè C ≥ 1,5T.

In generale, la dimensione dei fori di punzonatura nella lamiera dovrebbe essere almeno 1,5 volte lo spessore del metallo. Se i fori sono troppo piccoli, la dimensione del punzone dello stampo sarà troppo piccola, rendendolo soggetto a rottura o flessione, portando all'aumento del costo di produzione. La dimensione minima del foro dipende anche dal materiale della lamiera. Per materiali più morbidi, la dimensione minima del foro può essere inferiore allo spessore della lamiera, ma per materiali più duri come l'acciaio inossidabile, la dimensione minima del foro non dovrebbe essere inferiore a 1,5 volte lo spessore della lamiera, cioè D ≥ 1,5T, come mostrato nella Figura 2.

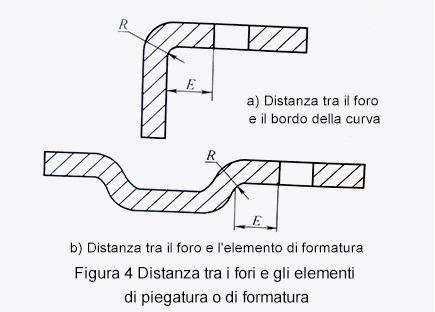

5. Evitare fori troppo vicini alle pieghe o alle caratteristiche di formatura

La distanza tra i fori punzonati e il bordo di piegatura o le caratteristiche di formatura di una parte in lamiera dovrebbe essere almeno 1,5 volte lo spessore della lamiera più il raggio di piegatura o formatura, cioè E≥1,5T+R, come mostrato nella Figura 4. Altrimenti, i fori hanno un'alta probabilità di distorsione durante il processo di piegatura o formatura, causando problemi di qualità nelle parti in lamiera e impattando i prodotti.

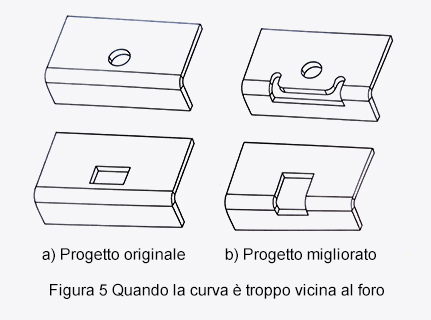

1) Se la distanza tra il foro punzonato e la piega o la caratteristica di formatura è troppo vicina, considera di piegare o formare prima e poi punzonare il foro. Tuttavia, questo aumenta la complessità e il costo dello stampo, quindi non è il metodo raccomandato.

2) Aggiungere un taglio di scarico alla zona di piegatura o formatura per assorbire la deformazione durante la piegatura o la formatura. Questo garantisce la qualità del foro punzonato, come mostrato nella parte superiore della Figura 5.

3) Aumentare la dimensione del foro punzonato, come mostrato nella parte inferiore della Figura 5.

6. Evitare spazi insufficienti e interferenze materiali nello sviluppo

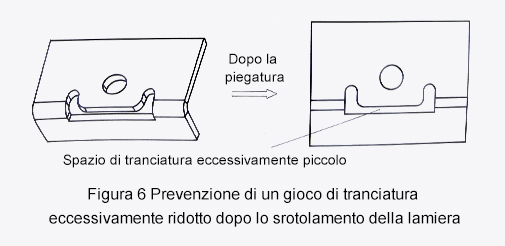

Durante la progettazione di componenti in lamiera, gli ingegneri di progettazione di prodotti spesso lavorano con modelli 3D, il che può portare a trascurare la verifica dello spazio quando la lamiera viene sviluppata. Questa trascuratezza può comportare spazi insufficienti o addirittura interferenze materiali una volta che la lamiera è sviluppata, specialmente in strutture più complesse.

Ad esempio, come illustrato nella parte superiore della Figura 5, se le dimensioni di un taglio di scarico non sono progettate correttamente, lo spazio può essere troppo piccolo una volta che la lamiera è sviluppata. Questo può ridurre la resistenza del punzone nello stampo di punzonatura e ridurre significativamente la durata dell'utensile, aumentando i costi di produzione, come mostrato nella Figura 6.

Se hai domande o hai bisogno di ulteriori consigli sulla progettazione in lamiera o sui processi di produzione, non esitare a

contattarci. Siamo qui per aiutarti a creare prodotti eccezionali che soddisfano le tue esigenze e superano le aspettative.