Per i progettisti di prodotti che mirano a ridurre i costi e aumentare l'efficienza, la selezione delle giuste strategie di progettazione CNC è un fattore determinante. Un fattore critico ma spesso trascurato è il numero di setup richiesti durante la lavorazione. La progettazione e l'allineamento dei setup hanno un impatto significativo sui costi di produzione e sulla precisione delle parti. Questo articolo esplora consigli efficaci di progettazione per ridurre i setup, fornendo intuizioni pratiche per gli ingegneri di progettazione di prodotti meccanici.

Perché ridurre il numero di setup?

Ogni volta che una parte viene fissata in un dispositivo e allineata per la lavorazione, si parla di "setup". Le operazioni di setup sono essenziali per raggiungere la precisione ma comportano costi aggiuntivi in termini di tempo, manodopera e potenziali errori. Dal punto di vista della progettazione, ridurre i setup elimina i processi ridondanti, abbassa i costi e migliora la precisione e la coerenza della lavorazione.

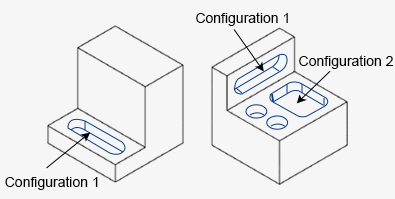

La minimizzazione dei setup riduce direttamente il tempo di lavorazione e le spese associate. Ad esempio, una parte che richiede lavorazione su entrambi i lati con fori ciechi tipicamente necessita di almeno due setup: uno per ogni lato. Ogni riorientamento o riposizionamento aggiunge costi di produzione, e per parti complesse potrebbero essere necessari dispositivi speciali, aumentando ulteriormente le spese.

Figura-1

Impatto sulla precisione

Per raggiungere la massima precisione posizionale tra due o più caratteristiche, è essenziale lavorarle in un unico setup. Ogni nuovo setup può portare piccoli ma cumulativi errori, indipendentemente dalla precisione del dispositivo, che possono compromettere la precisione complessiva della parte.

Strategie di progettazione per ridurre i setup

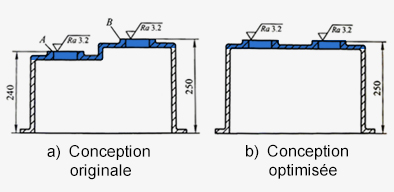

1. Allineare le superfici di lavorazione alla stessa altezza

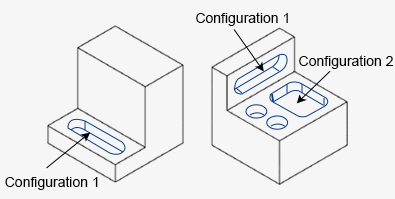

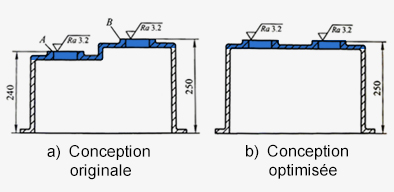

Altezze di superficie inconsistenti spesso richiedono multiple regolazioni della macchina. Ad esempio, se le caratteristiche A e B sono a diverse altezze, la loro lavorazione in un unico setup diventa difficile. Allineando queste superfici alla stessa altezza nel progetto della parte, entrambe le caratteristiche possono essere lavorate simultaneamente, eliminando regolazioni non necessarie e riducendo i costi delle parti.

Figura-2 Allineare le superfici di lavorazione alla stessa

altezza per permettere un unico setup.

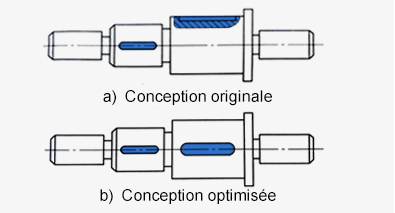

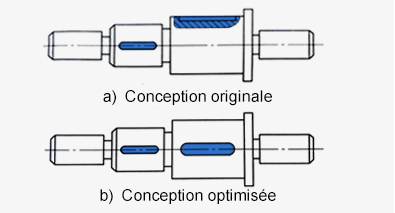

Figura-3 Standardizzare le direzioni delle chiavette

per permettere la lavorazione in un unico setup.

2. Standardizzare le direzioni delle chiavette

Quando le chiavette su un albero non sono allineate nella stessa direzione, sono necessari multiple setup e riallineamenti per la fresatura. Assicurando un'orientamento coerente delle chiavette, la lavorazione può essere completata in meno setup, riducendo i costi e migliorando la precisione posizionale.

3. Scomporre strutture complesse in componenti più semplici

Parti altamente complesse spesso richiedono macchine CNC multiasse, che comportano tariffe orarie più elevate. Invece, considerare di scomporre strutture complesse in componenti più semplici che possono essere lavorati separatamente e poi assemblati attraverso filettatura, saldatura o altre tecniche di post-lavorazione. Questo approccio non solo riduce i costi ma migliora anche la precisione posizionale relativa delle caratteristiche.

Questa rapida realizzazione può essere estremamente benefica per industrie come l'automotive e l'elettronica di consumo, dove rimanere avanti rispetto alle tendenze può fare o disfare il successo di un prodotto. La capacità di iterare e raffinare rapidamente i progetti assicura che le aziende rimangano all'avanguardia nei loro mercati.

4. Evitare trattamenti superficiali multipli

I trattamenti superficiali migliorano l'aspetto e la durata delle parti CNC ma aumentano i costi di produzione, particolarmente quando sono richiesti trattamenti multipli. I percorsi di lavorazione sono uno dei principali vincoli di progettazione nella fresatura. Per accedere a tutte le superfici di un modello, il pezzo spesso deve essere ruotato o capovolto più volte, aumentando ulteriormente le spese. Per minimizzare i costi, evitare completamente i trattamenti superficiali o ridurre il numero di trattamenti richiesti.

Figura-4

Evitare trattamenti superficiali multipli

per ridurre i tempi di setup.

Punti chiave per gli ingegneri di progettazione

Implementando queste strategie di progettazione, gli ingegneri di progettazione di prodotti meccanici possono colmare il divario tra progettazione innovativa e produzione efficiente, assicurando un percorso senza soluzione di continuità dalla concezione alla creazione. Scoprite come l'esperienza di RPWORLD nella lavorazione CNC può dare vita ai vostri progetti.

Contattateci oggi stesso.