板金部品の設計は、機能性、製造可能性、安全性のバランスを取る芸術です。製品設計エンジニアにとって、板金設計の基本ルールをマスターすることは、部品設計を高品質で耐久性のあるコンポーネントに変換する鍵となります。この記事では、製造可能性とコスト効率を確保するための板金設計の最適化に関する重要なヒントを紹介します。板金部品のコストを削減したい場合でも、製品品質を向上させたい場合でも、これらの洞察は、今日の競争の激しい市場で優れた製品を作り出すために、一般的な落とし穴を避け、ベストプラクティスを適用するのに役立ちます。

1. 板金部品の鋭い外角と内角を避ける

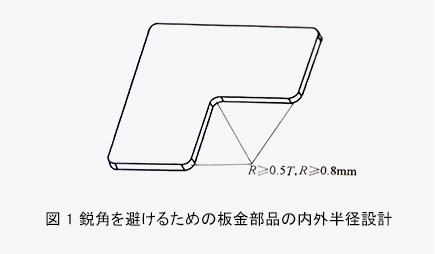

板金部品の鋭い角を避けるべき理由は2つあります。まず、安全性のためです:鋭いエッジは、製造および組立中の作業員や、製品使用時やメンテナンス時のユーザーに簡単に怪我を引き起こす可能性があります。第二に、工具のためです:板金部品の鋭い角は、金型の鋭い角も意味し、これらは製造が難しく、熱処理中に割れやすいです。さらに、パンチの鋭いエッジは、打ち抜き時に簡単に欠けたり摩耗したりし、金型の寿命を短縮し、生産コストを増加させます。

これらの問題を軽減するために、板金設計は図1に示すように、鋭い角に丸みを帯びた遷移を持たせるべきです。通常、丸みを帯びた角の半径は、板金の厚さの少なくとも0.5倍で、0.8mm以上であるべきです。この文脈では、Rは半径を表し、Tは板金の厚さを表します。同様に、内部の鋭い角も同じガイドラインに従って丸みを帯びた遷移を持つべきです。

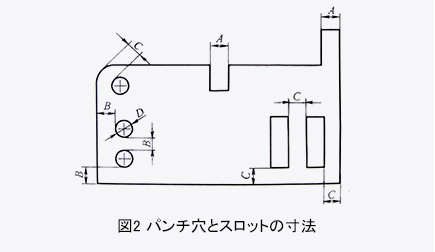

板金設計では、長い片持ちと狭いスロットを避けることが重要です。これらの特徴は、打ち抜き金型のパンチサイズを小さくし、強度を低下させ、金型の寿命を短縮し、最終的に板金部品のコストを増加させる可能性があります。一般的に、長い片持ちとスロットの幅は、部品の厚さの1.5倍未満であってはなりません。つまり、A≥1.5Tで、Aは片持ちまたはスロットの幅を表し、図2に示されています。

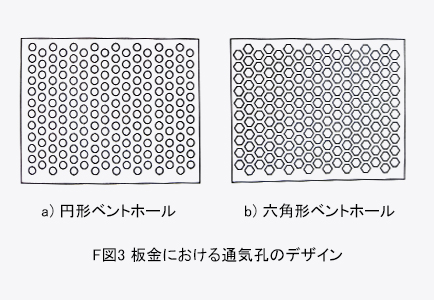

六角形の穴は、より高い開口率を提供し、より良い放熱を提供しますが、六角形の穴の製造の複雑さは工具をより高価にし、生産コストを増加させます。正方形の穴は最高の開口率を提供しますが、直角の角は工具の摩耗を早め、同様にコストを増加させます。したがって、通気孔を設計する際は、製造の容易さとシステムの放熱要件のバランスを取ることが重要です。可能な限り、システムの冷却ニーズを満たしながら、より簡単な生産を確保するために、丸い穴を優先すべきです。

パンチ穴が互いに平行でない場合、または端に平行でない場合、穴間の間隔または穴から端までの距離は、板金の厚さ以上であるべきです。つまり、B ≥ Tで、図2に示されています。穴が平行である場合、間隔は厚さの少なくとも1.5倍であるべきです。つまり、C ≥ 1.5Tです。

一般的に、板金のパンチ穴のサイズは、金属の厚さの少なくとも1.5倍であるべきです。穴が小さすぎる場合、パンチ金型のサイズが小さくなり、破損や曲がりが発生しやすくなり、生産コストが増加します。最小穴サイズは板金の材料にも依存します。より柔らかい材料の場合、最小穴サイズは板金の厚さより小さくすることができますが、ステンレス鋼などの硬い材料の場合、最小穴サイズは板金の厚さの1.5倍未満であってはなりません。つまり、D ≥ 1.5Tで、図2に示されています。

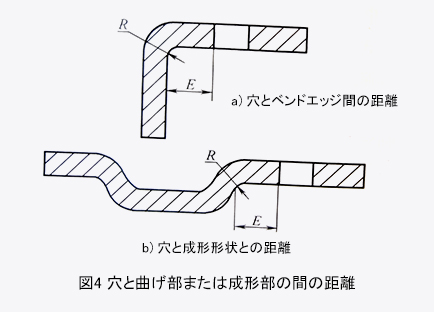

5. 曲げ加工や成形特徴に近すぎる穴を避ける

板金部品のパンチ穴と曲げエッジまたは成形特徴との間の距離は、板金の厚さの1.5倍に曲げまたは成形半径を加えたもの以上であるべきです。つまり、E≥1.5T+Rで、図4に示されています。そうでない場合、曲げまたは成形プロセス中に穴が歪む可能性が非常に高く、板金部品の品質問題を引き起こし、製品に影響を与えます。

1) パンチ穴と曲げまたは成形特徴との間の距離が近すぎる場合、最初に曲げまたは成形を行い、その後で穴を打ち抜くことを検討してください。ただし、これは金型の複雑さとコストを増加させるため、推奨される方法ではありません。

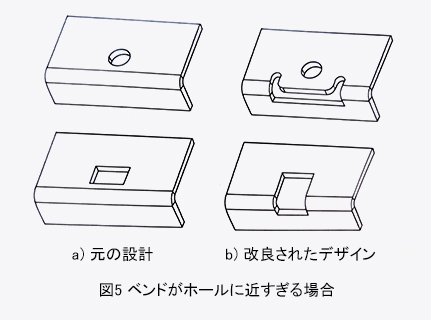

2) 曲げまたは成形領域にリリーフカットを追加して、曲げまたは成形中の変形を吸収します。これにより、図5の上部に示されているように、パンチ穴の品質が確保されます。

3) 図5の下部に示されているように、パンチ穴のサイズを大きくします。

6. 展開時の不十分なクリアランスと材料干渉を避ける

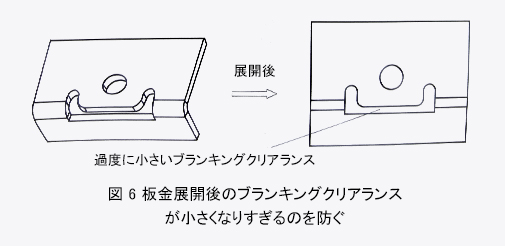

板金コンポーネントを設計する際、製品設計エンジニアは3Dモデルで作業することが多く、これにより板金が展開されたときのクリアランスの検証が見落とされる可能性があります。この見落としは、特により複雑な構造では、板金が展開されたときに不十分なクリアランスや材料干渉を引き起こす可能性があります。

例えば、図5の上部に示されているように、リリーフカットの寸法が正しく設計されていない場合、板金が展開されたときにクリアランスが小さすぎる可能性があります。これにより、図6に示されているように、打ち抜き金型のパンチの強度が低下し、工具の寿命が大幅に短縮され、生産コストが増加します。

板金設計や製造プロセスについて質問がある場合、またはさらなるアドバイスが必要な場合は、

お問い合わせください。 私たちは、あなたのニーズを満たし、期待を超える優れた製品を作成するお手伝いをします。