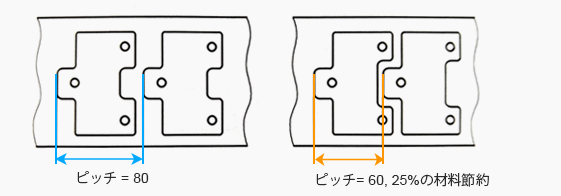

板金部品の外寸は、プレス金型のコストを増加させる要因の一つです。部品の外寸が大きいほど、プレス金型のサイズが大きくなり、金型のコストが高くなります。

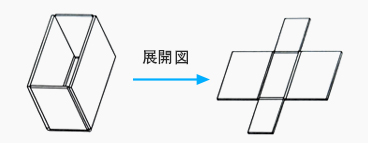

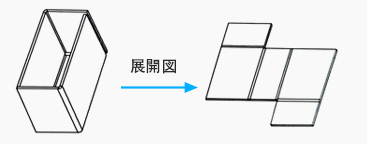

図1に示すように、元の設計では、板金の4つの曲げ縁がすべて板金の4つの下縁に取り付けられており、板金が展開されたときに十字形のレイアウトになり、材料の無駄が生じていました。最適化された設計では、板金の最後の2つの曲げが最初の2つの曲げ縁に取り付けられており、板金が展開されたときに十字形のレイアウトを避けることができ、より効率的なネスティングが可能になり、材料の使用率が30%以上向上し、板金と金型のコストが削減されます。