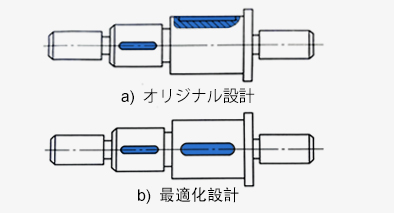

3. 複雑な構造をより単純なコンポーネントに分解する

非常に複雑な部品は、しばしば多軸CNCマシンを必要とし、これらはより高い時間単価が伴います。代わりに、複雑な構造をより単純なコンポーネントに分解し、個別に加工してから、ねじ加工、溶接、またはその他の後処理技術で組み立てることを検討してください。このアプローチはコストを削減するだけでなく、特徴の相対的な位置精度も向上させます。

この迅速な実現は、自動車や民生用電子機器などの業界で特に有益であり、トレンドに先んじることが製品の成功を左右する可能性があります。設計を迅速に反復し改善する能力は、企業が市場の最前線に留まることを保証します。